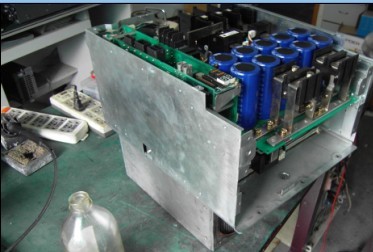

三菱CNC数控系统位控环报警维修:在数控机床中,输人、输出信号的传递般都要通过PMC的I/o接口来实现,因此,许多故障都会在PMC的Uo接口通道上反映出来。数控机床的这种特点为位控环报警故障诊断提供了方便,只要不是数控系统硬件故障,就可以不必查看梯形图和有关电路图,而是直接通过查询PMC接口状态,寻找位控环报警故障原因。这里的关键是要根据厂家提供的“输入、输出信号一览表”,获得有关控制对象的PMC的I/O接口的通常状态,从而判断出故障。

三菱CNC数控系统位控环报警故障分析:根据位控环报警报警内容,可诊断故障发生在换刀装置和刀库两部分中,由于相应的位置检测开关无信号送至PMC的输人接口,从而导致机床中断换刀。造成开关无信号输出的原因有两个:一是由于液压或机械上的原因造成动作不到位而使开关得不到感应;二是电感式接近开关失灵。首先检查刀库中的接近开关:用一薄铁片去感应开关,以检测刀库中的接近开关是否失灵,然后检查按刀装置机械臂中的两个接近开关:一个是“臂移出”开关sQ21,另一个是“臂缩回”开关sQ22。由于机械臂停在行程中间位置上,这两个开关输出信号均为o?经测试,两个开关均正常。机械装置检查:‘‘臂缩回”的动作是由电磁阀YV21控制的,手动电磁阀YV21把机械臂退回至“臂缩回’’位置,机床恢复正常,这说明手控电磁闻能使换刀装置定位,从而排除了液压或机械上阻滞造成换刀系统不到位的可能性。

三菱CNC数控系统位控环报警维修处理:由“上分析可知,PMC的输^信号正常,输出动作执行无误,问题在PMC内部或操作不当。经操作观察,两次换刀时间的间隔小于PMC规定的要求,从而造成PMC程序执行错误引起故障。对于只确报警号而无报警信息的报警,**检查数据位,并与正常情况下的数据相比较,明确该数据位所表示的含义,以采取相应的措施。

三菱CNC数控系统位控环报警案例:

数控机床产生位控环报警,该报警无任何说明。故障分析:利用机床PMc诊断,发现数据T6的第7位数据由1变为0,浚数据位是数控柜过热信号,正常时为1,过热时为o。位控环报警故障处理:检查数控柜中的热控开关,检查数控柜的通胤是否良好,检查数控柜的稳压装置是否损坏。加工中心装备FANuc 11数控系统。在J()(j方式下.进刀盒无法与主轴刀具相交换。故障现象:机床在J()G下加工T件时送刀盒将月具送往主轴侧,但不能与主轴上的刀具相交换.稍后机床出现报警。故障分析:刀具不能正常变换说明相关信号不能满足,PMc设定换刀动作时间无法得到保证,超过设定的时间,就发生报警,并锁定机床。接此思路,查看梯形图,发现刀侧的Ls917、Ls918两红外线光电感应开关上=覆盖了一层油膜,影响了光电信号的接收。故障处理:擦洗两红外线光电感应开关后.大隈数控机床恢复正常。